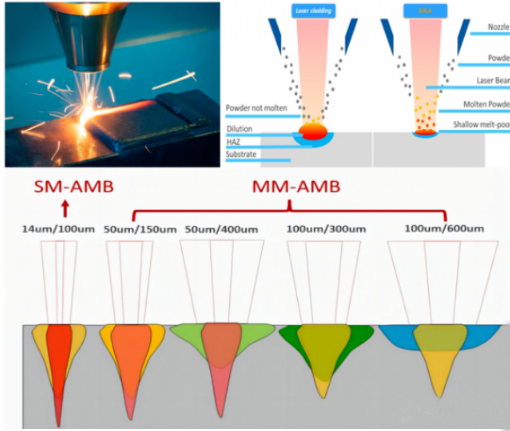

O tamanho do diâmetro do núcleo do laser afetará a perda de transmissão e a distribuição da densidade de energia da luz. A seleção razoável do diâmetro do núcleo é muito importante. O diâmetro excessivo do núcleo levará à distorção e dispersão do modo na transmissão do laser, afetando a qualidade do feixe e a precisão do foco. Um diâmetro de núcleo muito pequeno fará com que a simetria da densidade de potência óptica da fibra monomodo piore, o que não favorece a transmissão delaser de alta potência.

1. Vantagens e aplicações de lasers de pequeno diâmetro de núcleo (<100um)

Materiais altamente refletivos: alumínio, cobre, aço inoxidável, níquel, molibdênio, etc.;

(1)Materiais altamente reflexivos precisam escolher um laser de pequeno diâmetro de núcleo. O feixe de laser de alta densidade de potência é usado para aquecer rapidamente o material até um estado liquefeito ou vaporizado, o que melhora a taxa de absorção do laser do material e atinge um processamento rápido e eficiente. A escolha de um laser com um diâmetro de núcleo grande pode facilmente levar a uma alta reflexão. , levando à soldagem virtual e até à queima do laser;

Materiais sensíveis a rachaduras: níquel, cobre niquelado, alumínio, aço inoxidável, liga de titânio, etc.

Este material geralmente requer controle rigoroso da zona afetada pelo calor e uma pequena poça de fusão, por isso é mais apropriado escolher um laser de diâmetro de núcleo pequeno;

Processamento a laser de alta velocidade:

(3)A soldagem de penetração profunda requer processamento a laser de alta velocidade, e é necessário escolher um laser com alta densidade de energia para garantir que a energia da linha seja suficiente para derreter o material em alta velocidade, especialmente para soldagem por sobreposição, soldagem por penetração, etc., que necessitam de maior profundidade de penetração. É melhor escolher um laser de pequeno diâmetro de núcleo adequado.

2. Vantagens e aplicações de lasers de grande diâmetro de núcleo (> 100um)

Grande diâmetro do núcleo e grande ponto, grande área de cobertura de calor, ampla área de ação e apenas microfusão da superfície do material são alcançados, o que é muito adequado para aplicações em revestimento a laser, refusão a laser, recozimento a laser, endurecimento a laser, etc. Nestes campos, um grande ponto de luz significa maior eficiência de produção e menos defeitos (a soldagem termocondutiva quase não apresenta defeitos).

Em termos desoldagem, o ponto grande é usado principalmente parasoldagem composta, que é usado para composição com laser de pequeno diâmetro de núcleo: o ponto grande faz com que a superfície do material derreta levemente, transformando-se de sólido em líquido, o que melhora muito a taxa de absorção do material para o laser, e então usa um pequeno núcleo Em neste processo, devido ao pré-aquecimento do ponto grande, ao pós-processamento e ao grande gradiente de temperatura dado à poça fundida, o material não está sujeito a defeitos de trinca causados por rápido aquecimento e rápido resfriamento. Ele pode tornar a aparência da solda mais suave e obter menos respingos do que a solução de laser único.

Horário da postagem: 04/09/2023